« Historiquement, les vaches ont toujours pâturé beaucoup. En hiver, elles recevaient de l’ensilage d’herbe et du maïs épi. Mais avec nos objectifs de réduction des coûts alimentaire et de mécanisation, notre régime était déséquilibré. Les vaches n’étaient pas belles en sortie d’hiver », se rappellent Dorian Bourel et Sophie Bellec, associés à Plouégat-Guérand (29) depuis 2013. En 2018, au départ en retraite de la mère de Dorian, avec moins de main-d’œuvre disponible, l’exploitation avait pris un grand virage : entrée en conversion à l’agriculture biologique, abandon de 10 ha de foncier situés à 12 km, arrêt de l’élevage de génisses puis adoption de la monotraite (2020). Aujourd’hui, la ferme compte 66 ha dont 45 accessibles aux 55 vaches laitières. Soit un système à plus de 80 ares de pâturage par vache. 5 ha sont consacrés aux céréales pour la meunerie à la ferme, 1,5 ha implanté en méteil grain (triticale – avoine – petit pois – féverole) aplati à la récolte pour la complémentation et le reste dédié à la fauche (luzerne, fétuque, dactyle).

Inspirés par les foins d’Auvergne

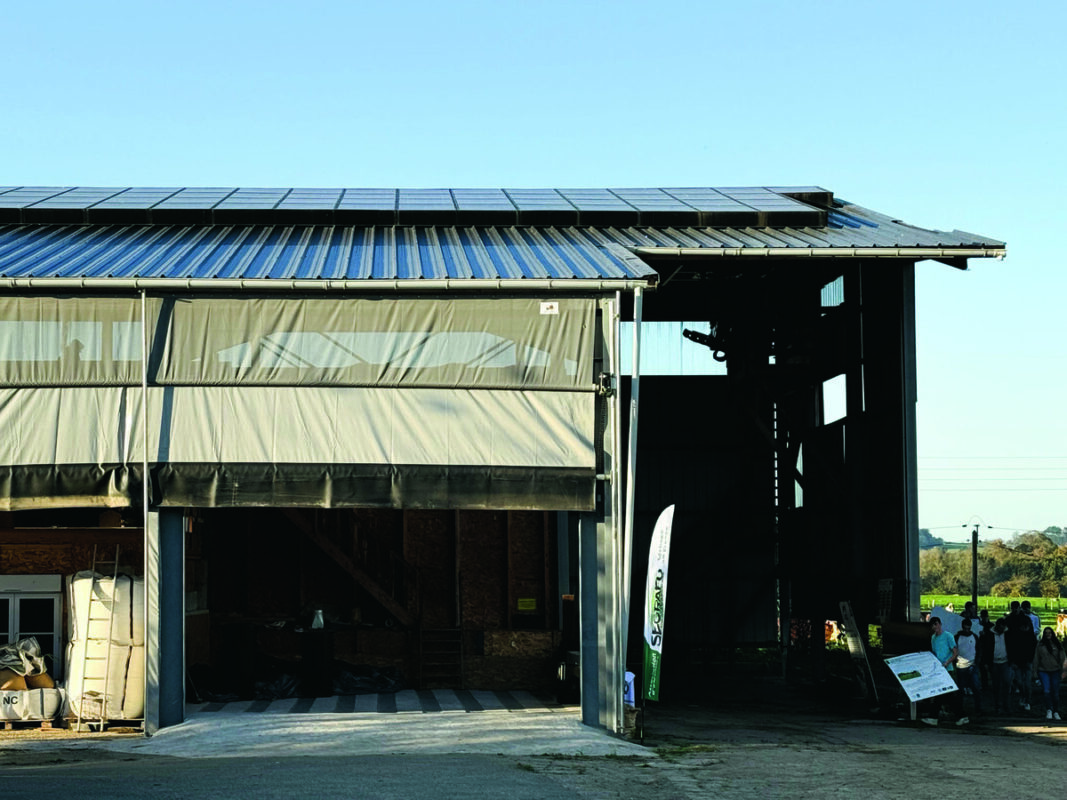

« Dans nos têtes, c’était clair, nous avons toujours voulu conserver la place de l’herbe. Lors d’une semaine de vacances au ski en Auvergne, en 2017, nous sommes tombés amoureux du foin qu’ils produisent en altitude. » L’idée d’avoir eux aussi un séchoir en grange était lancée. Ont suivi cinq ans de d’étude et de formation puis de travaux. Un parcours jalonné de huit visites de séchoirs en fonctionnement sur des fermes bretonnes. « Le temps de réflexion sur le dimensionnement et l’implantation n’est pas négligeable. Cela paraît simple mais il faut vraiment compter cinq ans pour lancer un séchoir », insiste Dorian Bourel. « Il faut aussi trouver les artisans pour intervenir. Ici, un charpentier a monté la coque. Puis nous avons mené six mois d’autoconstruction pour poser les pannes, les plaques d’OSB sur un échafaudage monté à 9 m de haut. Je n’oublierai jamais », confie Sophie Bellec. Au total, l’investissement a représenté 350 000 € (bâtiment et matériel). 125 000 € ont été subventionnés (bassin versant algues vertes, PCAEA).

Une capacité de stockage de 200 t

Où implanter le séchoir ? Pour sécher quel type de fourrage et quelle quantité de fourrages ? Quelle proportion de foin dans l’alimentation annuelle du troupeau ? « Tout projet part des besoins de séchage et du rythme de récolte », reprend Quentin Lemonnier, conseiller au Segrafo, association d’accompagnement aux projets de séchage. « Ici, la capacité est de 200 t stockées – en trois cellules de 100 m2 au sol et 6,5 m de hauteur – pour répondre à 10 à 12 chantiers de fauche par an pour 15 à 20 t de matière sèche rapportées à chaque fois. » Sachant que le troupeau du Gaec pâture plus de 10 mois sur 12, l’herbe séchée représente au total 40 % de l’alimentation. « Ailleurs, dans des exploitations où le foin concerne 60 à 70 % de la ration, il faut prévoir une structure plus grande pour conserver un volume plus important de fourrage. »

Le séchage est assuré par le passage d’air réchauffé (+ 5 °C un jour ensoleillé de novembre, + 12 °C en juin) à travers le fourrage rapporté du champ. Au Gaec, deux systèmes de récupération de la chaleur cohabitent puisqu’une partie de la toiture au sud est couverte de bac acier et une autre de panneaux solaires (200 m2). « Le ventilateur aspire les calories gratuites des lames d’air chaud à la fois sous la surface photovoltaïque et sous la surface en bacs acier avant de le souffler via une gaine au bas du tas d’herbe à sécher. » La règle parle de 5 m2 de capteur solaire pour 1 m2 de cellule : ici, la toiture de 400 m2 est ainsi adaptée aux cellules de 100 m2.

Pâturer jusqu’à 2 km

Entre la distribution de foin de qualité et la monotraite (« qui permet de faire pâturer jusqu’à 2 km et dégage du temps »), les animaux ont repris du poil de la bête. Le niveau d’étable se situe aujourd’hui autour de 4 500 kg / VL / an à 37 de TP et 48 de TB pour un coût alimentaire autour de 40 € / 1000 L. Les associés livrent 210 000 L par an à Biolait. S’ils ont abandonné cet été, après 10 ans d’activité, la fabrication de glace à la ferme, ils produisent encore beurre, crème et yaourts en plus du lancement récent d’un petit moulin pour la fabrication de farine (blé, sarrasin) maison. Le bien-être des vaches et des éleveurs est au rendez-vous.

Toma Dagorn